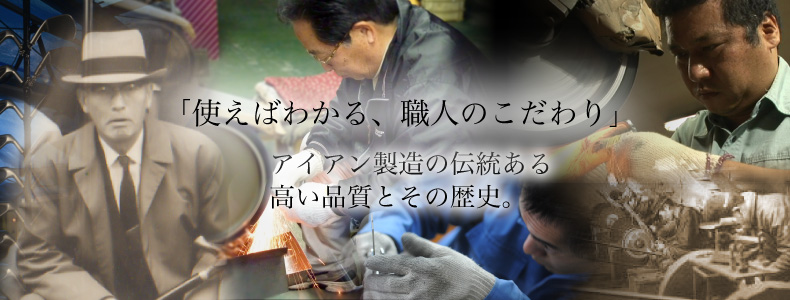

いちかわアイアンの歴史

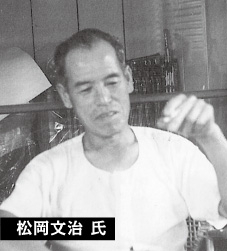

昭和3年頃、兵庫県工業試験場三木分場にグリーンのホールカップ切りと一緒に、アイアンヘッドが研究材料として持ち込まれました。その担当研究員の一人に松岡文治さんという人がいました。

昭和3年頃、兵庫県工業試験場三木分場にグリーンのホールカップ切りと一緒に、アイアンヘッドが研究材料として持ち込まれました。その担当研究員の一人に松岡文治さんという人がいました。

松岡さんは川辺村(現市川町西川辺)の森田清太郎さんにアイアンヘッド製作を依頼しました。 当時はアイアン製作の為の資料もなく、何度も試行錯誤を重ね、ついに刀鍛冶(かたなかじ)の技術を応用した鍛造(たんぞう)製法と、研磨の技術を使い、成型する国産初のアイアンヘッドを完成させ、昭和5年に量産化に成功しました。

松岡さんは川辺村(現市川町西川辺)の森田清太郎さんにアイアンヘッド製作を依頼しました。 当時はアイアン製作の為の資料もなく、何度も試行錯誤を重ね、ついに刀鍛冶(かたなかじ)の技術を応用した鍛造(たんぞう)製法と、研磨の技術を使い、成型する国産初のアイアンヘッドを完成させ、昭和5年に量産化に成功しました。

日本のアイアンヘッドはこの市川町で産声をあげたのです。

写真「ゴルフ用品業界総覧」より

ユニバーサルゴルフ社編 ’93年発行

地場産業として大きく発展

アイアンヘッドの量産化に成功した松岡さんと森田さんは、それぞれ姫路市に生産工場を移し、本格的なアイアンヘッドの製造を始めました。

アイアンヘッドの量産化に成功した松岡さんと森田さんは、それぞれ姫路市に生産工場を移し、本格的なアイアンヘッドの製造を始めました。

第二次世界大戦中はゴルフ器具の製造が禁止されてましたが、昭和25年ごろから再開されました。この頃から製造所も増え始め、昭和30年代に到来したゴルフブームにより、一気に生産量が増加、昭和40年代には全国のアイアンヘッドの7割を姫路地域で生産したといわれ、地場産業として定着しました。

その後、素材や製造技術の多様化などにより、姫路地域の生産量は大きく減少しますが、当時の製造所で修行した職人が独立し、市川町では現在も伝統の技術を活かし、メッキ、組み立てなどの関連企業とあわせて10数社が営業をしています。

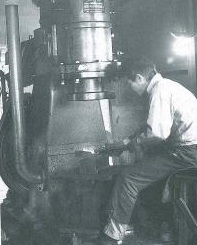

写真「ゴルフ用品業界総覧」より

ユニバーサルゴルフ社編 ’93年発行

鍛造(たんぞう)によるアイアンヘッド製作

アイアンヘッドの製造方法は主に金属を溶かして型に流し込んで成型する鋳造(ロストワックス)製法と、加熱した軟鉄を金型に入れて加圧成型する鍛造(フォージド)製法の2種類があります。

アイアンヘッドの製造方法は主に金属を溶かして型に流し込んで成型する鋳造(ロストワックス)製法と、加熱した軟鉄を金型に入れて加圧成型する鍛造(フォージド)製法の2種類があります。

鍛造製法は刀鍛冶の技術の応用で、約1100℃に熱した軟鉄を金型に入れ、高圧でプレスします。加圧することで、組織が緊密になり、柔軟なしなりも生まれるといわれています。軟鉄鍛造アイアンは一般的にはS25CやS20Cと呼ばれる鉄の丸棒が原材料です。鉄の中の炭素の含有量が0.25%のものをS25C、0.20%程度のものをS20Cといい、炭素量が多いほど硬くなります。最近ではSS400、S15CKなどさらに軟らかい素材のアイアンも人気が出ています。